Iterative

Prototypenentwicklung

& skalierbare

Serienfertigung

Case STudy Anlagenbau

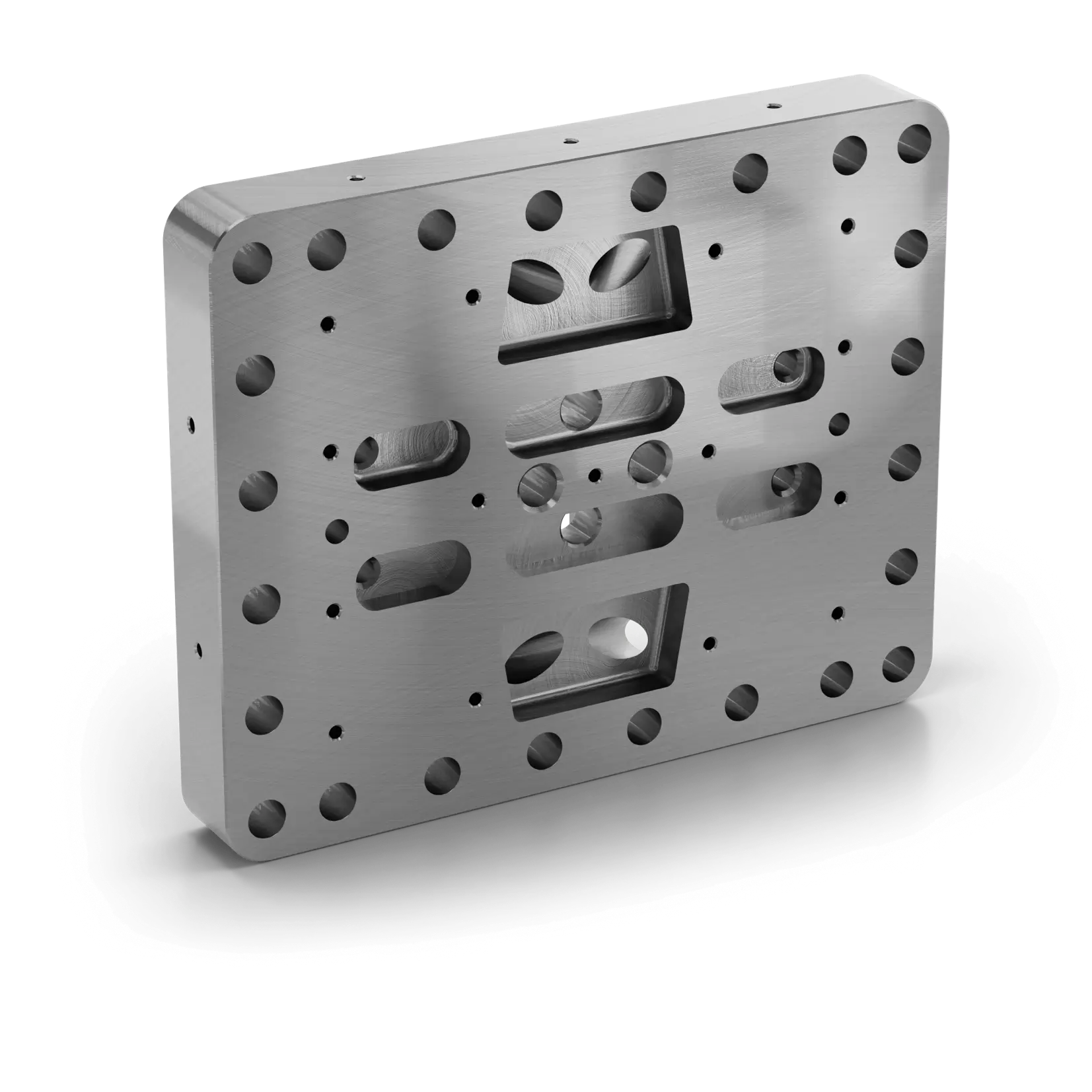

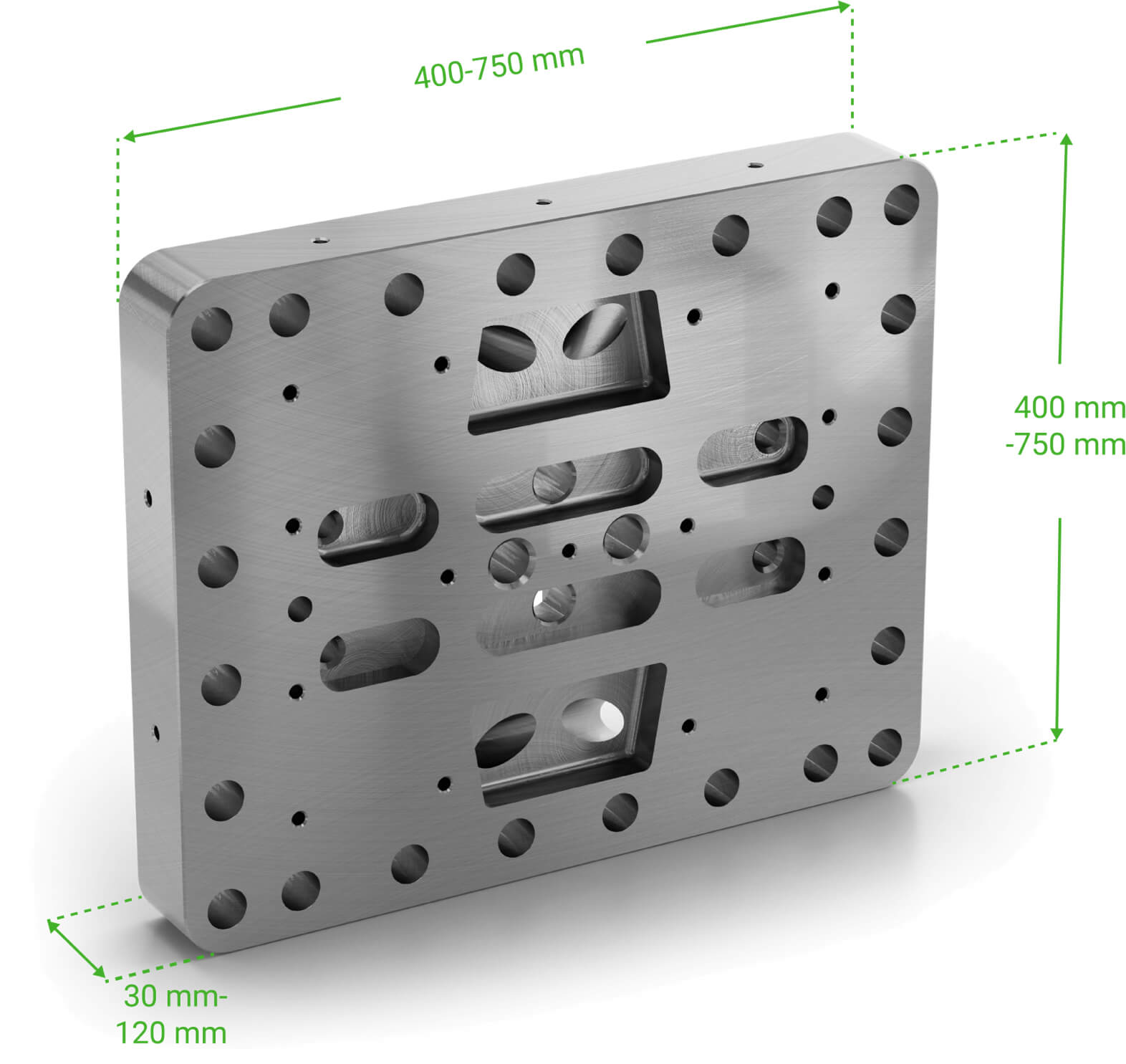

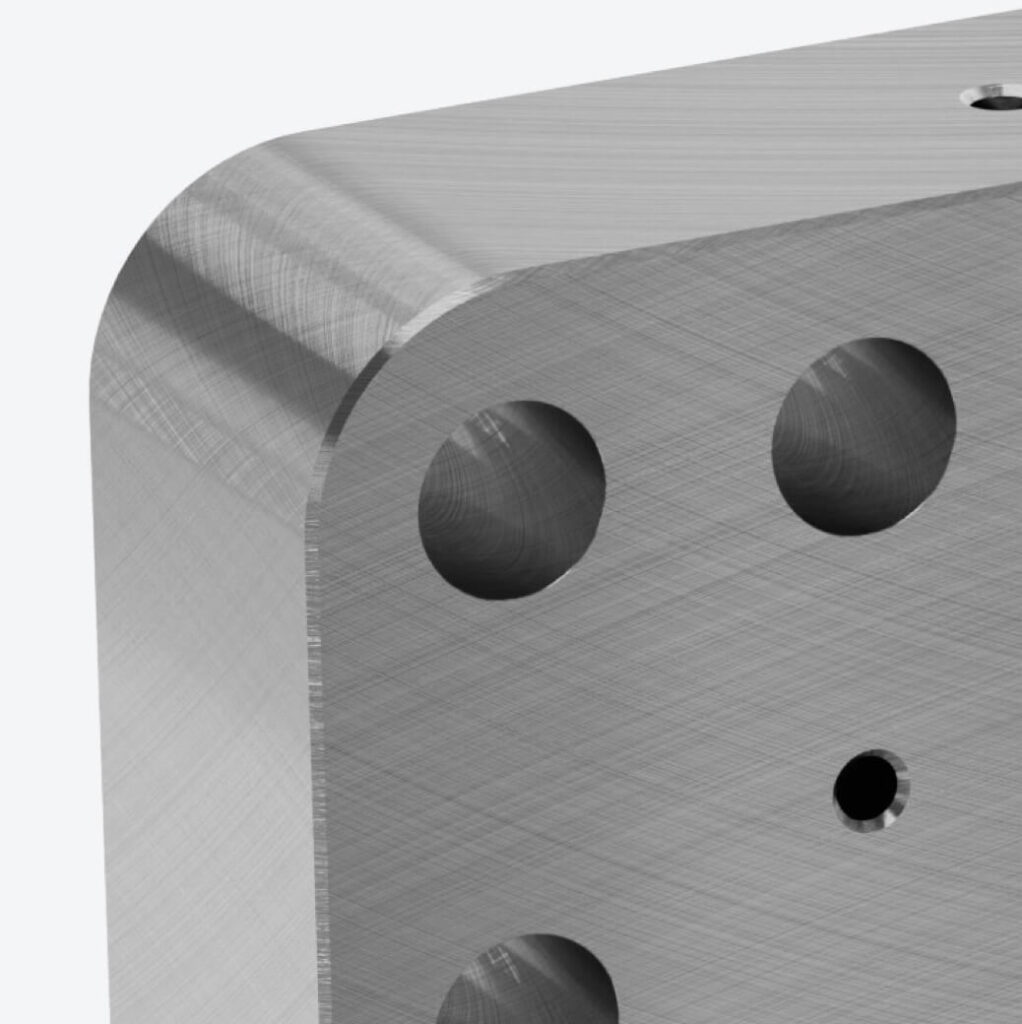

Kundenspezifisches Frästeil aus Edelstahl, eingesetzt im Anlagenbau für die Wasserstoffgewinnung

Frästeil Zeichnungsteil

Aufgabe: Fertigung eines extrem präzisen, eckigen Frästeils aus Edelstahl für den Anlagenbau der Wasserstoffgewinnung – in kurzer Zeit realisiert und für mehrere Varianten skalierbar.

Lösung: Spezielles Edelstahl-Frästeil mit optimierter Spanntechnik gefertigt, von der Nullserie zur vollständigen Produktfamilie skaliert – mit maximaler Präzision, hoher Wiederholgenauigkeit und perfekter Integration in die Serienproduktion.

Abmessung | Material & Härte | Toleranzen & Qualität |

|

|

|

Frästeil Zeichnungsteil

Herausforderung

Technisch komplexe Sonderanfertigung in Rekordzeit serienfähig machen

HSP hat ein global agierendes Unternehmen im Bereich Wasserstofftechnologie und Anlagenbau für Energiewirtschaft dabei unterstützt, ein Sonderbauteil serienfähig zu machen. Das Bauteil wurde vom Kunden theoretisch und konstruktiv im Rahmen einer Neuentwicklung konzipiert. In enger

Zusammenarbeit mit dem Kunden sollte das komplexe Bauteil innerhalb kürzester Zeit vom Prototypen zur Serienreife gebracht werden.

Besondere technische Herausforderungen:

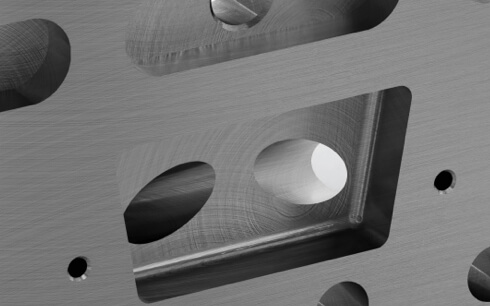

- Komplexe, eckige Geometrie mit engen Form- und Lagetoleranzen

- Verwendung eines schwer zerspanbaren Materials

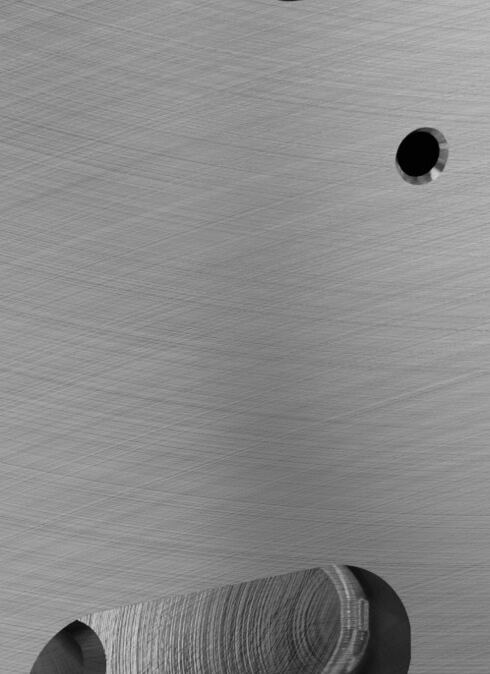

- Optisch gefräste Oberflächen, die wie geschliffen wirken

- Hohe Präzision bei gleichzeitig produktionstauglicher Serienfertigung

- Iterativer Abgleich zwischen Konstruktion und praktikabler Fertigung

HSP hat ein global agierendes Unternehmen im Bereich Wasserstofftechnologie und Anlagenbau für Energiewirtschaft dabei unterstützt, ein Sonderbauteil serienfähig zu machen. Das Bauteil wurde vom Kunden theoretisch und konstruktiv im Rahmen einer Neuentwicklung konzipiert. In enger

Zusammenarbeit mit dem Kunden sollte das komplexe Bauteil innerhalb kürzester Zeit vom Prototypen zur Serienreife gebracht werden.

Besondere technische Herausforderungen:

- Komplexe, eckige Geometrie mit engen Form- und Lagetoleranzen

- Verwendung eines schwer zerspanbaren Materials

- Optisch gefräste Oberflächen, die wie geschliffen wirken

- Hohe Präzision bei gleichzeitig produktionstauglicher Serienfertigung

- Iterativer Abgleich zwischen Konstruktion und praktikabler Fertigung

ERGEBNIS

Vom Prototyp zur Serie – präzise und skalierbar gefertigt

Die Bauteile wurden in mehreren Iterationsschritten gemeinsam mit dem Kunden an die Grenzen des Machbaren angepasst. Mit modernem CNC-Fräsen und fundiertem Know-how konnte ein praxisnaher, produktionstechnisch realisierbarer Kompromiss zwischen Konstruktion und Fertigung erzielt werden. Heute wird das Bauteil skalierbar in Serie gefertigt.

Was wir gemacht haben

Von der theoretischen Konstruktion zum serienreifen Edelstahl- Frästeil

Dank unserer Erfahrung mit komplexen Edelstahlteilen und anspruchsvollen Werkstoffen konnten wir das Projekt mit hoher Präzision realisieren:

- Aufbau eines interdisziplinären eines Projektteams

- Entwicklung von Fertigungsstrategien zur Erreichung höchster Präzision

- Iterativer Abgleich zwischen Kundenkonstruktion und Fertigungsmöglichkeiten

- Skalierung vom Prototypen zur Serienfertigung unter Beibehaltung der Oberflächenqualität in kurzer Zeit

Die komplexe Bauteil konnte so innerhalb weniger Monate erfolgreich in die Serienlösungen des Kunden integriert werden.