Hybrides

Fertigungskonzept

für komplexe

Sonderanfertigungen

Case STudy Anlagenbau

Kombinierte Fertigungsstrategie aus 3D-Druck, CNC-Fräsen & Oberflächenveredelung

Direct Metal Laser Sintering Teil Zeichnungsteil

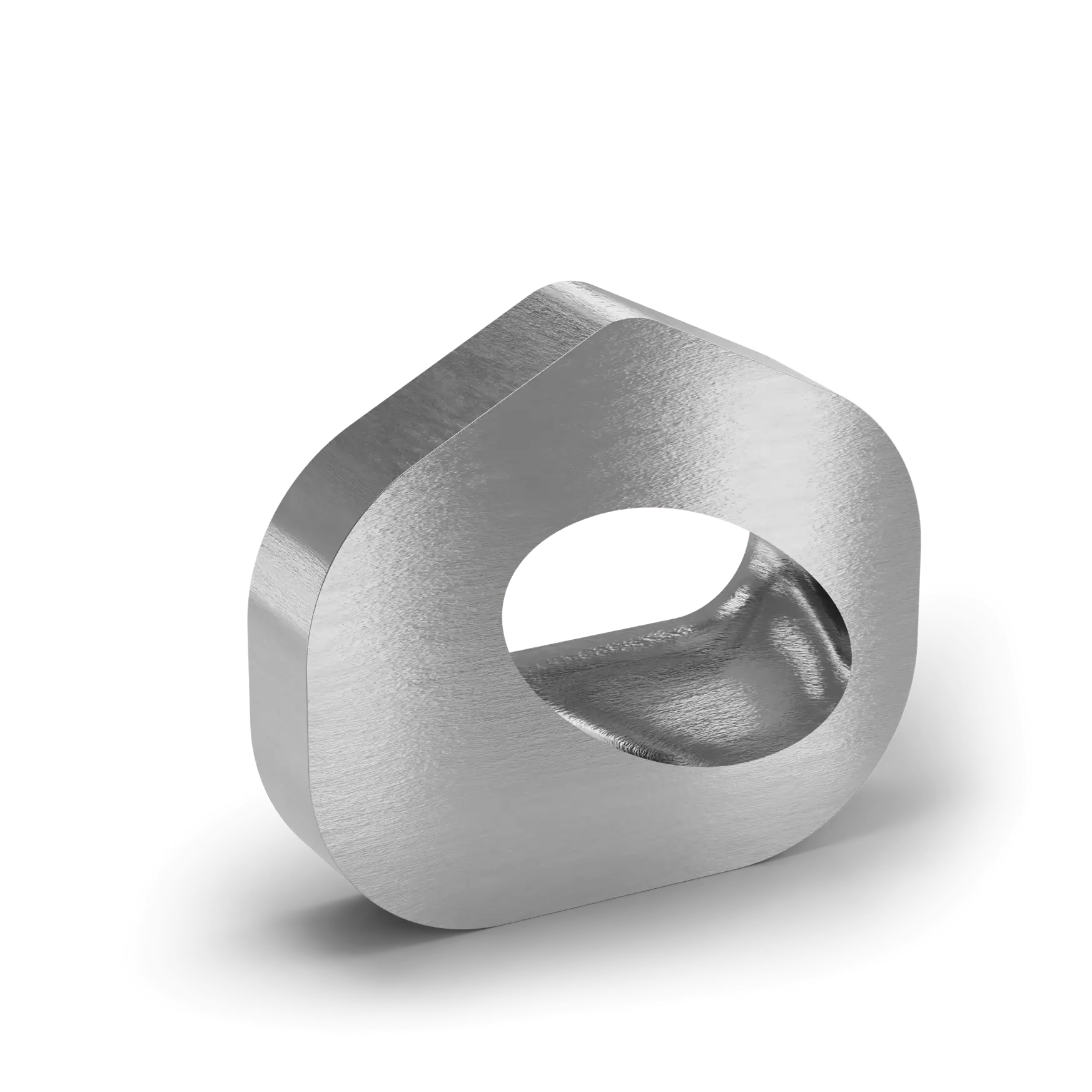

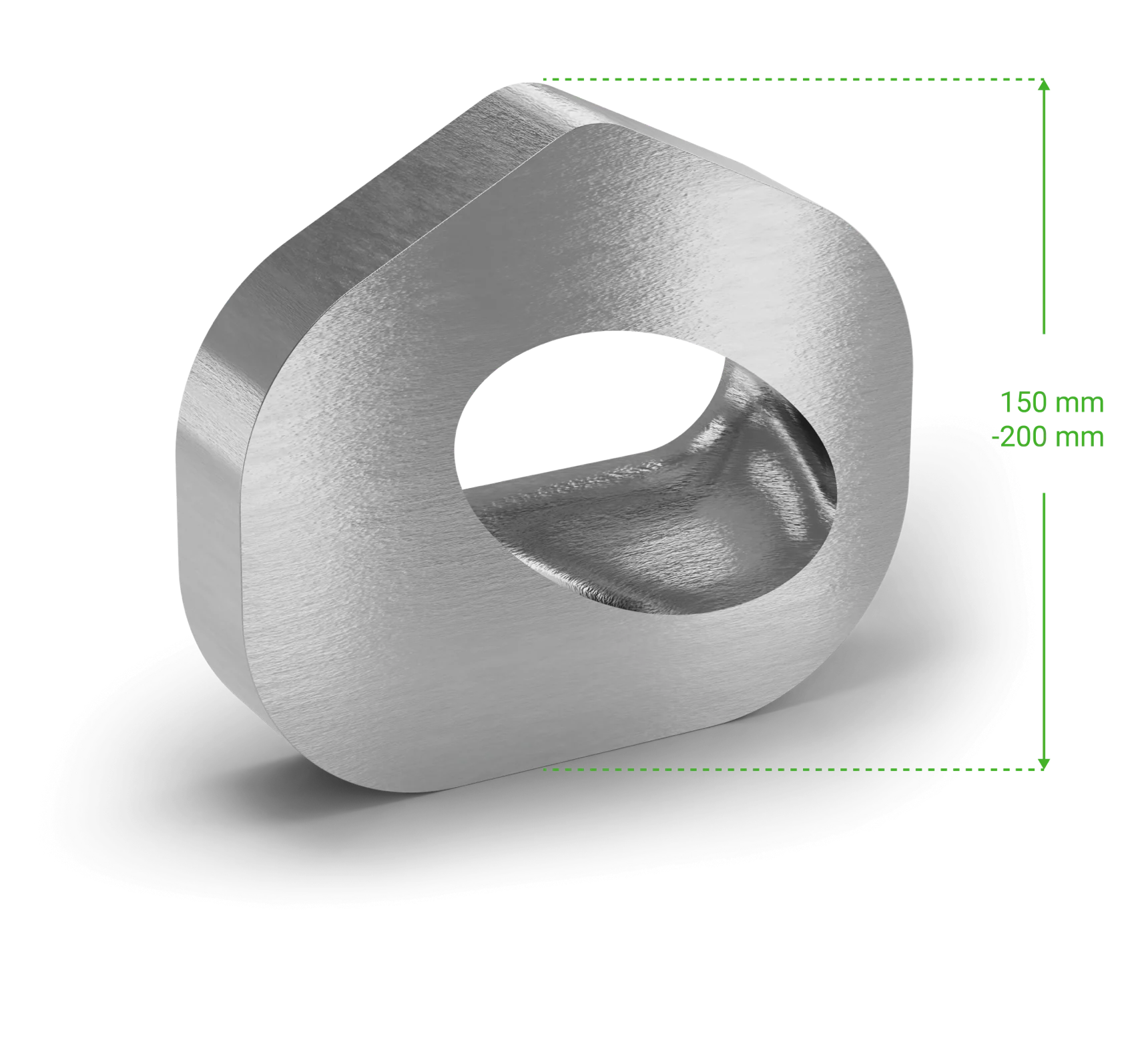

Aufgabe: Herstellung eines hochkomplexen Edelstahl-Bauteils für medienführende Anlagenmodule mit freiformartiger Innenstruktur und höchsten Anforderungen an Maßhaltigkeit, Dichtigkeit und Serienfertigung.

Lösung: Hybrides Fertigungskonzept aus 3D-Druck, CNC-Bearbeitung und Oberflächenveredelung, das die komplexe Geometrie präzise und wirtschaftlich umsetzt.

Abmessung | Material & Härte | Toleranzen & Qualität |

|

|

|

Direct Metal Laser Sintering Teil Zeichnungsteil

Herausforderung

Grenzen konventioneller Fertigung überwinden für ein Freiform Bauteil aus Edelstahl

Ein international tätiges Unternehmen aus dem Bereich technischer Anlagenbau suchte für die Umsetzung einer hochpräzisen Komponenten zur Durchflusssteuerung und -regelung einen Fertigungspartner. Das kundenspezifische Zeichnungsteil – intern auch „Hyd-Muschel“ genannt – wird in einem medienführenden Systemmodul eingesetzt und übernimmt dort eine zentrale Funktion in der steuerbaren Verteilung von Prozessflüssigkeiten. Die komplexe Geometrie ermöglicht optimierte Strömungseigenschaften auf kleinstem Bauraum.

Die besondere Herausforderung bestand in:

- einer freiformartigen, „muschelartigen“ Innenstruktur, die strömungstechnisch ideal, aber konventionell nicht herstellbar war

- der Verarbeitung von hochlegiertem Edelstahl, geeignet für medienführende Anwendungen

- extrem hohen Anforderungen an Maßhaltigkeit, Passgenauigkeit und Dichtigkeit

- der Notwendigkeit, das Bauteil wirtschaftlich in Serie herstellen zu können

Ein international tätiges Unternehmen aus dem Bereich technischer Anlagenbau suchte für die Umsetzung einer hochpräzisen Komponenten zur Durchflusssteuerung und -regelung einen Fertigungspartner. Das kundenspezifische Zeichnungsteil – intern auch „Hyd-Muschel“ genannt – wird in einem medienführenden Systemmodul eingesetzt und übernimmt dort eine zentrale Funktion in der steuerbaren Verteilung von Prozessflüssigkeiten. Die komplexe Geometrie ermöglicht optimierte Strömungseigenschaften auf kleinstem Bauraum.

Die besondere Herausforderung bestand in:

- einer freiformartigen, „muschelartigen“ Innenstruktur, die strömungstechnisch ideal, aber konventionell nicht herstellbar war

- der Verarbeitung von hochlegiertem Edelstahl, geeignet für medienführende Anwendungen

- extrem hohen Anforderungen an Maßhaltigkeit, Passgenauigkeit und Dichtigkeit

- der Notwendigkeit, das Bauteil wirtschaftlich in Serie herstellen zu können

ERGEBNIS

Serienfähige Präzision dank hybrider Fertigungslösung aus Edelstahl

Das innovative Fertigungskonzept ermöglichte es, die „Hyd-Muschel“ effizient, maßhaltig und in Serienqualität zu produzieren. Dank des intelligenten Material-Fertigungs-Mix ist das Bauteil heute erfolgreich im industriellen Einsatz und erschließt dem Kunden neue technologische Freiräume in der Entwicklung komplexer Anlagenmodule.

Was wir gemacht haben

Innovatives Fertigungskonzept für höchste Präzision und Serienreife

HSP entwickelte für den internationalen Anlagenbauer ein maßgeschneidertes Fertigungskonzept, das die hochkomplexe Geometrie der „Hyd-Muschel“ präzise realisiert und höchste Anforderungen an Funktion, Maßhaltigkeit und Oberflächenqualität erfüllt.

- Additive Fertigung (3D-Druck) aus hochlegiertem Edelstahl für die komplexe Freiformgeometrie

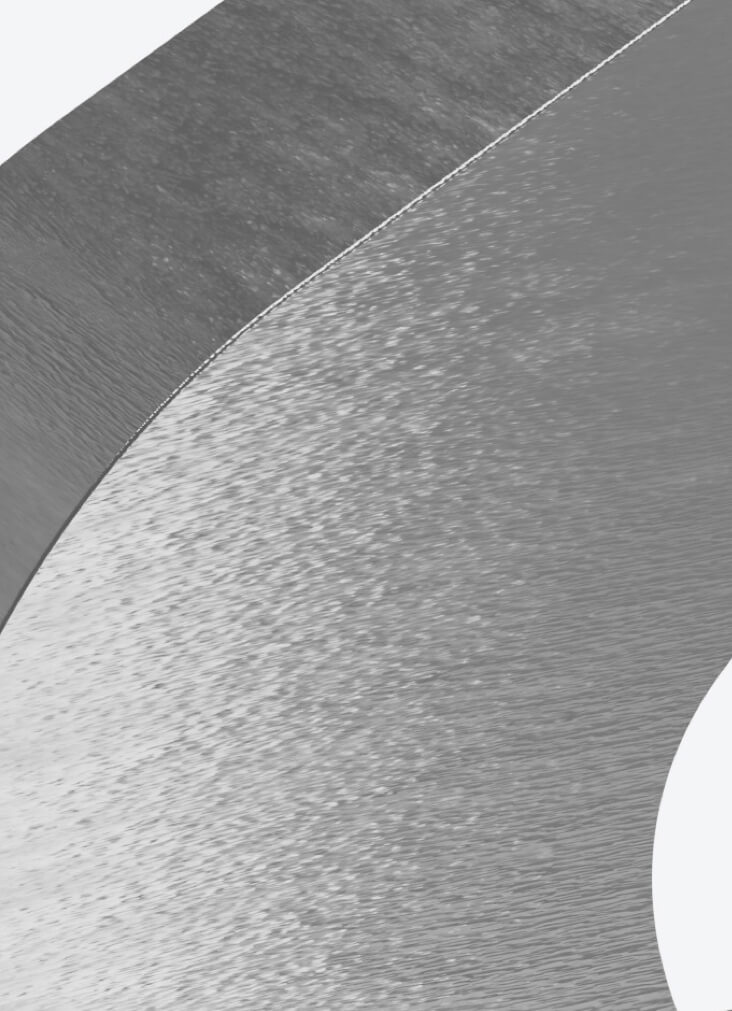

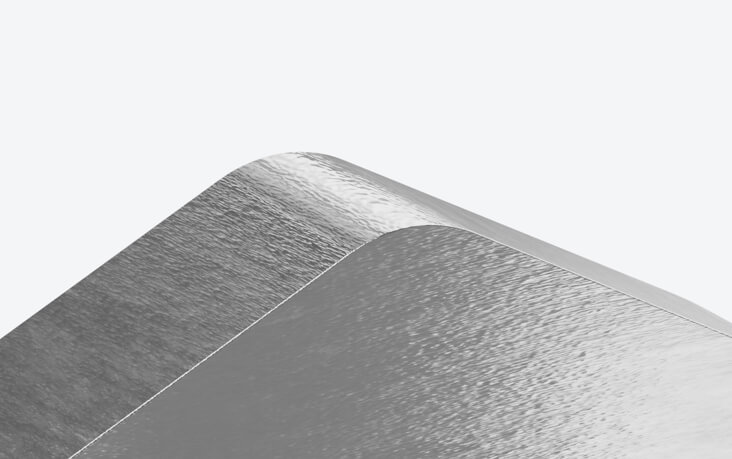

- CNC-Fräsbearbeitung für hochpräzise Funktions- und Anschlussflächen

- Oberflächenveredelung zur Optimierung von Strömungsgüte, Medienbeständigkeit und Dichtigkeit

- Qualitätskontrolle und Maßhaltigkeitsprüfung

- Prozessoptimierung für wirtschaftliche Serienfertigung

Das hybride Fertigungskonzept ermöglicht heute die effiziente Serienproduktion der „Hyd-Muschel“ und verschafft dem Kunden neue technologische Freiräume für den Anlagenbau.